Tin tức

Phun cát chuẩn bị bề mặt – Làm sạch – Tạo nhám bề mặt

Chuẩn bị bề mặt là giai đoạn xử lý đầu tiên cần thiết của chất nền thép trước khi áp dụng bất kỳ lớp phủ nào, và được coi là yếu tố quan trọng nhất ảnh hưởng đến toàn bộ thành công của hệ thống chống ăn mòn. Hiệu suất của một lớp phủ bị ảnh hưởng đáng kể bởi khả năng tuân thủ đúng với vật liệu nền. Các chất ô nhiễm bề mặt khác trên bề mặt thép cán, chẳng hạn như dầu và mỡ cũng không mong muốn và phải được loại bỏ trước quá trình phun cát chuẩn bị bề mặt. Quá trình chuẩn bị bề mặt không chỉ giúp làm sạch bề mặt, mà còn tạo một độ nhám thích hợp để lớp phủ có khả năng bám dính tốt.

Tiêu chuẩn phun cát chuẩn bị bề mặt

Cho đến nay, phương pháp hiệu quả và thích hợp nhất được sử dụng để làm sạch triệt để các bề mặt có vảy và rỉ sét là phun cát chuẩn bị bề mặt. Phương pháp này bao gồm làm sạch cơ học bằng tác động liên tục của các hạt mài với vận tốc lớn lên bề mặt thép trong luồng khí nén hoặc cánh quạt ly tâm. Hạt mài được tái chế với bộ phân li bi bụi để loại bỏ bụi và giữ lại các hạt mài tốt.

Các tiêu chuẩn về độ sạch bề mặt sau khi phun cát theo BS EN ISO 8501-1 là:

- Sa 1.0: Làm sạch nhẹ

- Sa 2.0: Bề mặt làm sạch bằng phun cát kỹ. Các vết gỉ, cặn bẩn được tẩy sạch để lộ hầu hết bề mặt nền, sau đó được làm sạch lại bằng không khí khô nén, hoặc bàn chải làm sạch.

- Sa 2.5: Bề mặt được phun cát kỹ, hiện lên màu kim loại gốc. Các vết gỉ chỉ ở dạng vết hoặc sợi mảnh. Bề mặt sau đó được làm sạch bằng không khí khô nén, hay bàn chải sạch.

- Sa 3.0: Bề mặt được phun cát cực kỹ cho kim loại thuần. Loại bỏ hoàn toàn lớp gỉ, vật lạ. Sau đó được làm sạch lại bằng không khí khô nén hay bàn chải sạch. Bề mặt sau khi phun cát và làm sạch sẽ cho màu sáng kim loại đồng nhất.

Tiêu chuẩn độ sạch bề mặt cho kết cấu thép cầu thường yêu cầu là SA 2.5 – SA 3.0

Hạt mài trong phương pháp phun cát chuẩn bị bề mặt

Việc sử dụng cát vàng (cát silic) làm vật liệu phun cát đã bị cấm ở nhiều nước châu Âu, vì nó chứa tới 90% hạt silica tự do trong không khí thở, có nguy cơ mắc bệnh bụi phổi silic rất cao. Một vật liệu phun cát không độc hại chứa ít hơn 0,1% silica tự do trong không khí thở.

Các loại cát kỹ thuật đươc khuyến nghị cho các hoạt động phun cát, bao gồm:

- Các loại xỉ khác nhau (xỉ đồng)

- Hạt thép không gỉ, hạt inox, thép cắt không gỉ, với khả năng tái sử dụng cao, dùng trong phun cát hoặc tăng cứng các bề mặt không cho phép nhiễm bẩn kim loại (nhôm, đồng, titan)

- Bi thép tròn hoặc bi thép đa cạnh cho các ứng dụng làm sạch nhanh chóng và tạo nhám bề mặt trước khi sơn phủ trong cả hệ thống khí hoặc cánh văng tuabine.

- Các loại khác nhau của corundum oxit (hạt oxit nhôm nâu và oxit nhôm trắng) và garnet

- Hạt thủy tinh để làm sạch dụng cụ trong ngành công nghiệp dược phẩm và hàng không.

Kích thước hạt mài cũng là một yếu tố quan trọng ảnh hưởng đến tốc độ và hiệu quả làm sạch. Hạt càng to thì hiệu quả làm sạch càng lớn do lực tác động lên bề mặt mạnh hơn. Ngược lại, tốc độ làm sạch bề mặt của hạt nhỏ chậm hơn nhưng mang lại một bề mặt mịn sau khi phun.

Các yếu tố ảnh hưởng đến chuẩn bị bề mặt

Độ nhám và biên độ

Loại và kích thước của hạt mài được sử dụng trong phun cát làm sạch có ảnh hưởng đáng kể đến cấu hình và biên độ được tạo ra trên bề mặt. Ngoài mức độ sạch, các thông số kỹ thuật như “độ nhám” cũng nên được xem xét trước khi áp dụng lớp phủ. Các lớp phủ sơn dày cần một bề mặt có độ nhám lớn để cung cấp khả năng bám dính tốt hơn. Điều này đạt được bằng cách sử dụng hạt thép đa cạnh. Hạt thép tròn được sử dụng để chuẩn bị bề mặt cho lớp phủ sơn màng mỏng như sơn lót tiền chế tạo.

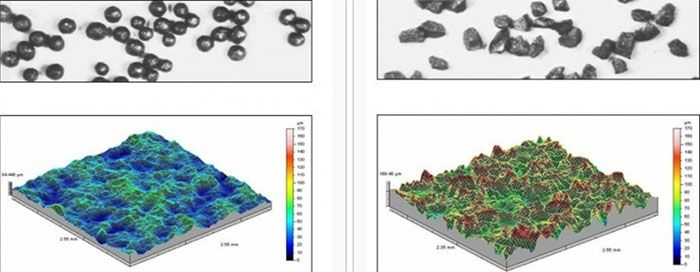

Sự khác biệt giữa hạt thép tròn và hạt thép đa cạnh và các mặt cắt tương ứng được tạo ra sau khi phun được minh họa dưới đây.

Bụi bề mặt

Bụi và các mảnh vỡ kim loại phát sinh trong quá trình xử lý phải được loại bỏ khỏi bề mặt vật phẩm. Thông thường, các loại thiết bị phun cát sẽ tích hợp chổi quét bị hay bộ quạt thổi sau khi sản phẩm đi ra khỏi buồng phun. Các phương pháp khác có thể sử dụng là quét và làm sạch chân không. Tuy nhiên, hiệu quả của các thao tác làm sạch này có thể không dễ dàng nhìn thấy, và sự hiện diện của các hạt bụi còn sót lại có thể cản trở sự bám dính của lớp phủ có thể được kiểm tra bằng cách sử dụng băng dính nhạy áp lực trên bề mặt.

Tình trạng bề mặt ngay trước khi phủ

Sau khi chuẩn bị bề mặt đến một tiêu chuẩn sạch sẽ và độ nhám phù hợp, điều quan trọng là các công trình thép không được phép xuống cấp. Việc gỉ lại có thể xảy ra rất nhanh trong môi trường ẩm ướt. Chính vì vậy, việc phủ bề mặt nên được tiến hành càng sớm càng tốt. Bất kỳ sự gỉ lại của bề mặt nên được coi là một chất gây ô nhiễm và được loại bỏ bằng cách phun lại.

Bài viết tham khảo:

Hạt mài – Các loại hạt mài phổ biến nhất trên thị trường